熱搜關(guān)鍵詞: 生物除臭系統(tǒng) 廢氣凈化塔 活性炭吸附回收設(shè)備

在工業(yè)快速發(fā)展的背景下,廢氣處理設(shè)施的運(yùn)維管理已成為企業(yè)環(huán)保工作的核心環(huán)節(jié)。一套科學(xué)的運(yùn)維體系不僅能保障污染物達(dá)標(biāo)排放,更能提升資源利用效率,推動(dòng)綠色生產(chǎn)模式的形成。本文從體系構(gòu)建、技術(shù)支撐、人員管理等方面,細(xì)說(shuō)廢氣處理設(shè)施運(yùn)維的精細(xì)化路徑。

1.全生命周期管理體系構(gòu)建與標(biāo)準(zhǔn)化實(shí)施

廢氣處理設(shè)施的穩(wěn)定運(yùn)行需依托系統(tǒng)化的制度框架。企業(yè)應(yīng)制定覆蓋設(shè)備選型、安裝調(diào)試、日常運(yùn)維至報(bào)廢處置的全周期管理規(guī)范,明確操作流程中的責(zé)任邊界與執(zhí)行標(biāo)準(zhǔn)。制度設(shè)計(jì)需注重動(dòng)態(tài)適應(yīng)性,例如針對(duì)高濕度工況增設(shè)濾材防潮檢測(cè)項(xiàng),避免技術(shù)標(biāo)準(zhǔn)與現(xiàn)場(chǎng)需求脫節(jié)。

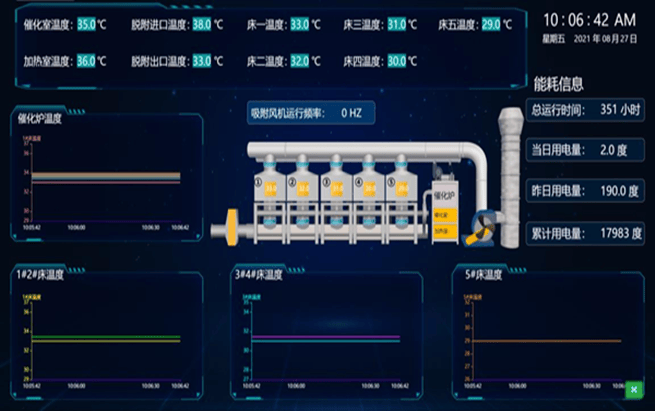

數(shù)據(jù)驅(qū)動(dòng)的決策體系是精細(xì)化管理的關(guān)鍵支撐。通過(guò)集成壓力、流量、濃度等實(shí)時(shí)監(jiān)測(cè)數(shù)據(jù),構(gòu)建設(shè)備效能衰減模型,可精準(zhǔn)預(yù)測(cè)吸附劑更換周期。

2.智能化升級(jí)與傳統(tǒng)工藝的協(xié)同優(yōu)化

工業(yè)物聯(lián)網(wǎng)技術(shù)正在重塑運(yùn)維模式。智能變頻系統(tǒng)通過(guò)動(dòng)態(tài)調(diào)節(jié)風(fēng)機(jī)功率匹配廢氣波動(dòng),較傳統(tǒng)設(shè)備降低能耗35%以上;智能化平臺(tái)的應(yīng)用,使技術(shù)人員可模擬極端工況下的設(shè)備響應(yīng),但是技術(shù)迭代需兼顧適用場(chǎng)景,對(duì)于VOCs濃度波動(dòng)大的噴涂車間,保留人工干預(yù)通道比全自動(dòng)化控制更具可靠性。

傳統(tǒng)工藝的標(biāo)準(zhǔn)化改造同樣不可忽視。建立分級(jí)維護(hù)體系,對(duì)布袋除塵器實(shí)施“壓差-時(shí)間”雙閾值清灰策略,對(duì)RTO焚燒爐推行累計(jì)運(yùn)行時(shí)長(zhǎng)與熱成像聯(lián)合診斷機(jī)制。

3.專業(yè)化能力建設(shè)與責(zé)任機(jī)制強(qiáng)化

運(yùn)維團(tuán)隊(duì)的技術(shù)能力直接影響設(shè)施運(yùn)行效能。構(gòu)建“崗前認(rèn)證-在崗培訓(xùn)-技能評(píng)級(jí)”三維培養(yǎng)體系,要求初級(jí)人員掌握設(shè)備啟停標(biāo)準(zhǔn)化流程,高級(jí)工程師具備能效瓶頸診斷能力。

責(zé)任追溯機(jī)制是制度落地的保障。實(shí)施“設(shè)備身份證”管理制度,將每臺(tái)風(fēng)機(jī)、每套傳感器的維護(hù)記錄、能耗數(shù)據(jù)與責(zé)任人綁定。

4.全流程風(fēng)險(xiǎn)防控與應(yīng)急響應(yīng)閉環(huán)管理

分級(jí)響應(yīng)體系需覆蓋從預(yù)警到處置的全鏈條。建立“黃橙紅”三級(jí)預(yù)警指標(biāo)當(dāng)排氣筒酸性氣體濃度連續(xù)2小時(shí)超閾值80%觸發(fā)黃色預(yù)警,同步啟動(dòng)備用堿液噴淋系統(tǒng);當(dāng)催化床溫度異常升高時(shí),30秒內(nèi)切斷進(jìn)氣閥門并激活消防噴淋。

應(yīng)急資源的科學(xué)配置同樣關(guān)鍵。推行“網(wǎng)格化”物資儲(chǔ)備模式,在車間級(jí)、廠區(qū)級(jí)、集團(tuán)級(jí)分別配置基礎(chǔ)處置包、專業(yè)救援裝備及區(qū)域聯(lián)動(dòng)資源。

5.環(huán)境效益與經(jīng)濟(jì)效益的協(xié)同發(fā)展路徑

精細(xì)化管理可創(chuàng)造顯著價(jià)值空間。企業(yè)通過(guò)余熱鍋爐蒸汽回收系統(tǒng),減少碳排放同時(shí)還產(chǎn)生收益;實(shí)施藥劑精準(zhǔn)投加策略減少環(huán)保材料支出成本,將環(huán)保投入轉(zhuǎn)化為實(shí)質(zhì)性的競(jìng)爭(zhēng)優(yōu)勢(shì)。

設(shè)備選型的全成本核算尤為重要。采用全生命周期成本評(píng)估法重構(gòu)企業(yè)的環(huán)保決策邏輯。

廢氣處理設(shè)施的精細(xì)化管理是系統(tǒng)性進(jìn)化過(guò)程。企業(yè)需建立“監(jiān)測(cè)-分析-優(yōu)化”的持續(xù)改進(jìn)機(jī)制,既要滿足污染物穩(wěn)定達(dá)標(biāo)的底線要求,更要探索資源化、低碳化的創(chuàng)新路徑。當(dāng)環(huán)保設(shè)施成為生產(chǎn)系統(tǒng)的有機(jī)組成部分,而非孤立存在的“末端單元”,真正的可持續(xù)發(fā)展方能實(shí)現(xiàn)。

【本文標(biāo)簽】 環(huán)保資訊、環(huán)保技術(shù) 天浩洋企業(yè)動(dòng)態(tài) 天浩洋新聞資訊

【責(zé)任編輯】